상세 컨텐츠

본문

“공급은 속도가 아니라, 신뢰의 문제다.”

SCM(Supply Chain Management, 공급망관리)에서 ‘공급’이라는 단어는 단순한 납품 활동이 아닙니다. 고객과의 약속을 지키는 능력이며, 시장 반응에 민첩하게 대응하는 실천력입니다. 그 중심에는 언제, 얼마나, 어떻게 제품을 안정적으로 제공할 수 있는가에 대한 **공급 신뢰도(Supply Reliability)**가 자리잡고 있습니다.

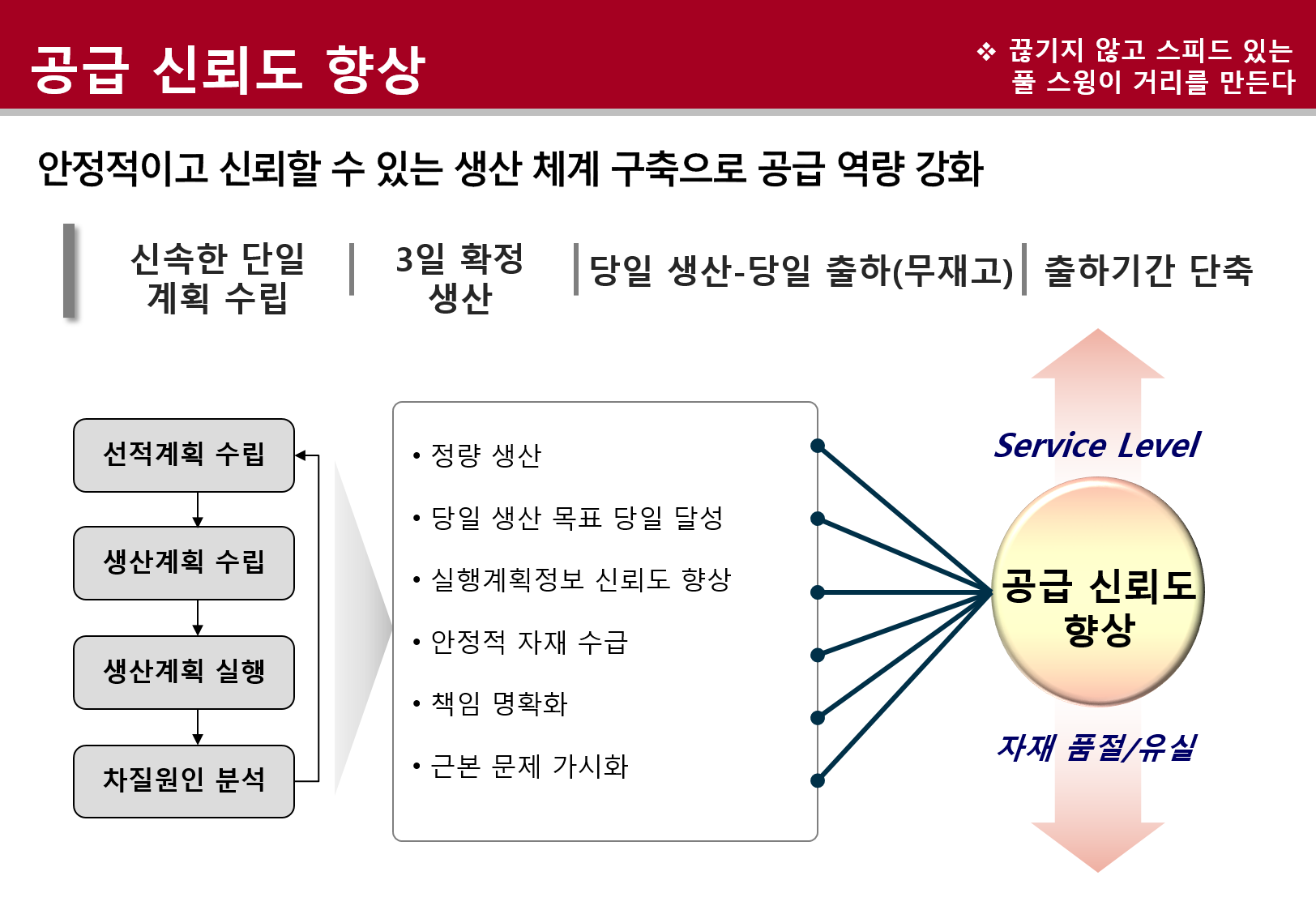

이번 글에서는 공급 신뢰도를 어떻게 확보하고 개선할 수 있는지를 중심으로, 실제 생산현장의 운영 전략, 시스템 개선 방향, 조직의 실행력 강화 방안 등을 정리해보겠습니다. 특히 제공된 이미지 속 핵심 키워드인 "단일 계획", "3일 확정 생산", "무재고 출하", "당일 생산-출하"를 실현하기 위한 구체적 프로세스를 바탕으로 공급관리 개선 전략을 설명합니다.

1. 공급 신뢰도의 의미: 약속을 지킬 수 있는 역량

공급 신뢰도는 단순히 납기 준수율(On-Time Delivery)만을 의미하지 않습니다. 그보다 더 중요한 요소는 다음과 같습니다.

- 📌 생산계획의 실행 가능성

계획이 실제로 지켜질 수 있는 구조인가? - 📌 자재의 안정적 확보

생산에 필요한 원부자재가 제때, 충분히 도착하는가? - 📌 물류 연결성

생산 완료 이후 물류와의 연계가 지체 없이 이루어지는가? - 📌 서비스 수준(Service Level)

고객이 기대한 시점에, 기대한 품질의 제품을 수령할 수 있는가?

이러한 요소들이 조화를 이룰 때 비로소 공급망 내 신뢰도는 높아지고, 고객만족과 수익성이라는 성과로 이어지게 됩니다.

2. 공급관리 개선을 위한 실행 구조

이미지에 제시된 공급관리 구조는 총 4단계로 구성됩니다. 이 구조는 단순한 순차가 아니라, 반복되는 실행-검증-개선의 루프(Loop)입니다.

🔄 공급관리 개선 실행 프로세스

- 선적계획 수립

제품의 납기일, 우선순위, 물류 상황 등을 반영하여 고객납기 기준 선적 일정을 먼저 설정합니다. - 생산계획 수립

선적계획을 기준으로 어떤 항목을 어느 시점에 얼마나 생산할지 계획합니다. 이때 생산 용량, 자재 가용성, 설비 상태 등을 반영해야 합니다. - 생산계획 실행

계획된 대로 생산이 이루어지는지 실시간으로 모니터링하고, 설비 이상, 자재 미도착, 품질 문제 등에 따라 즉각적인 조정이 필요합니다. - 차질 원인 분석

생산 실패, 납기 지연 등의 원인을 데이터 기반으로 파악하고, 반복되는 문제에 대한 근본 원인(Root Cause)을 해결합니다.

이러한 프로세스를 기반으로 “정량 생산 – 당일 출하 – 무재고 출고”의 사이클을 확보할 수 있게 됩니다.

3. 공급 신뢰도 향상을 위한 핵심 요소 6가지

이미지 속 요소들을 바탕으로, 실제 기업에서 실천 가능한 핵심 개선 항목을 아래와 같이 정리할 수 있습니다.

✅ 1) 정량 생산의 철저한 실행

생산량이 매일 변동되면 물류, 납기, 자재 확보 모든 것이 흔들립니다. 따라서 일간 생산 목표량을 ‘정해진 수량대로’ 실현하는 것이 중요합니다.

"생산이 매일 바뀌면 납기는 지킬 수 없다."

✅ 2) 당일 생산 – 당일 출하 체계 구축

생산과 출하 사이에 과도한 WIP(Work In Process)나 재공재고가 발생하지 않도록 구조를 재설계해야 합니다. 이 방식은 재고 부담은 줄이고, 공급 속도를 높이는 핵심입니다.

- JIT(Just In Time) 기반 운영

- 생산 이후 물류 동선 단축 설계

✅ 3) 실행계획 정보의 신뢰도 향상

계획이 실제 실행으로 이어지는 비율이 낮으면 아무리 잘 세운 계획도 의미가 없습니다. 생산 스케줄, 작업지시, 인력배치 등의 현장 실행력이 공급 신뢰도의 본질입니다.

- MES 시스템 활용 → 계획 실행 추적

- 계획 대비 실적 정확도 향상

✅ 4) 안정적인 자재 수급

공급계획의 70%는 자재 선입력의 신뢰성에서 결정됩니다. 공급망 내 자재 소싱 부서와의 정밀한 연동이 필요합니다.

- 부품 납기관리, 공급처 다변화

- Safety Stock 기준 설정 및 관리

✅ 5) 책임 명확화와 KPI 기반 평가

부서 간 협업이 필요한 영역일수록 책임(R&R)을 명확히 나누고, KPI로 가시화해야 신뢰도 있는 공급체계가 유지됩니다.

- 생산: 일정 지연율

- 자재: 납기충족률

- 물류: 출하이행률

✅ 6) 근본 원인의 시각화 및 개선

공급 차질의 원인은 대부분 반복되는 형태로 나타납니다. 따라서 단순 대응이 아닌, 근본 원인을 가시화하고 개선활동을 정례화해야 합니다.

- 주간 차질 분석 회의

- 개선활동 KPI 반영

- 관리자 리포트 정기화

4. 공급 신뢰도 개선의 기대 효과

공급관리 체계가 정비되면 다음과 같은 효과가 기업 전반에 걸쳐 발생합니다.

| 구분개선 | 효과 |

| 납기준수 | 고객 신뢰도 상승, 수주 증가 |

| 재고관리 | 재공재고 감소, 물류비 절감 |

| 생산성 | 설비 가동률 안정화, 품질 개선 |

| 자재수급 | 공급선 안정화, 긴급구매 감소 |

| 운영 효율 | 부서 간 책임 명확화, 계획 정합성 강화 |

5. 결론: 공급 신뢰도가 공급망의 경쟁력이다

공급관리 개선은 단지 “계획을 더 잘 세우는 것”이 아닙니다.

그보다 중요한 것은 **“계획을 지킬 수 있는 체계와 문화”**를 만드는 것입니다.

✅ 당일 계획은 당일 실행

✅ 정량 생산은 정시 출하

✅ 자재는 정확히, 계획은 실현되게

이러한 공급 신뢰도의 기반 위에, 수요 대응력과 고객 만족, 수익성이라는 결과가 따라오게 됩니다.