상세 컨텐츠

본문

반응형

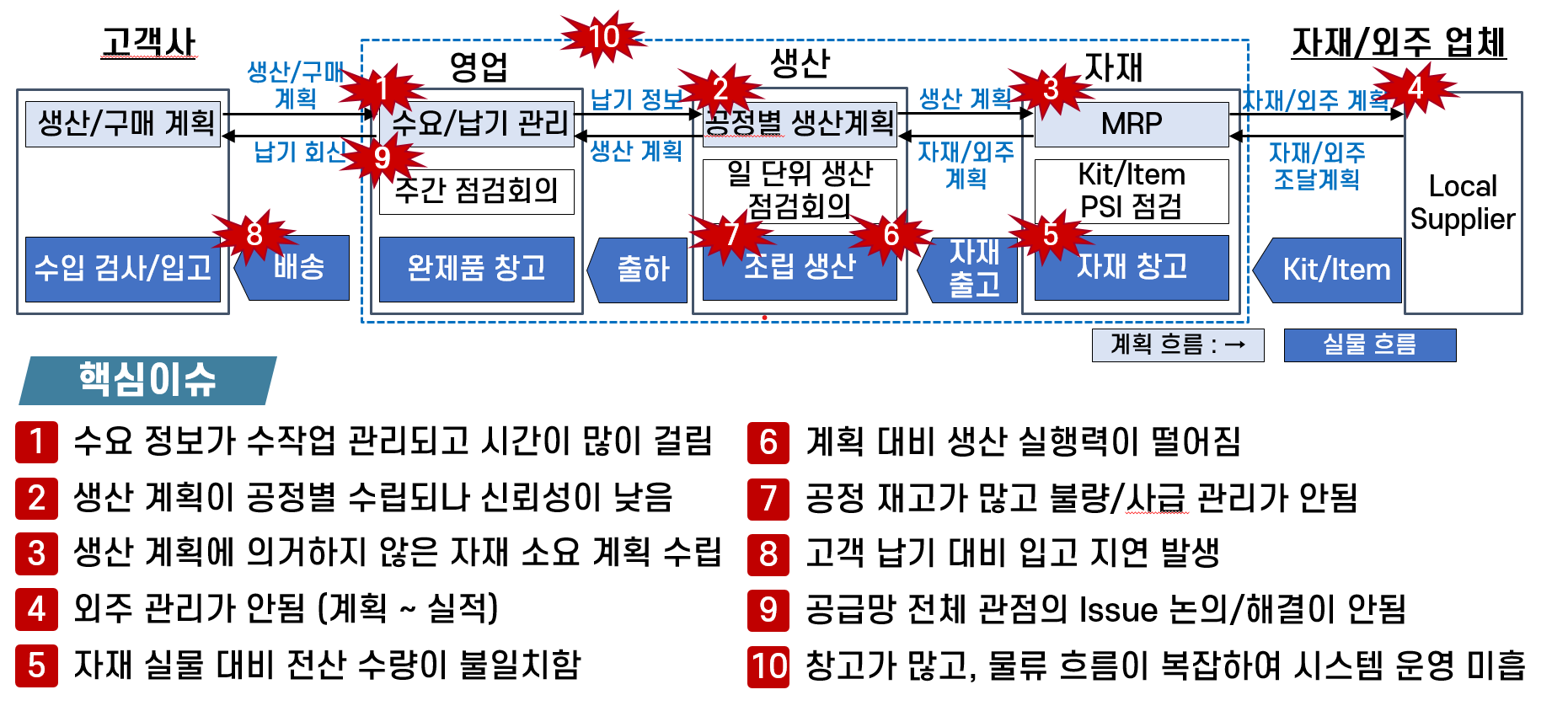

병목 지점과 핵심 이슈를 통해 본 SCM 개선의 출발점

회사의 공급망 흐름도(Flow Chart)를 시각화 한 후 기업이 공급망(Supply Chain)을 효율적으로 운영하기 위해선,

먼저 현재 상태를 정확히 파악해야 합니다.

단순히 자재를 사고, 생산하고, 납품하는 절차를 넘어서, 어디서 문제가 발생하고 어떻게 흘러가는지를 시각화하고 진단하는 작업이 선행되어야 합니다.

아래 이미지는 중소·중견 제조업의 일반적인 공급망 흐름을 나타내며,

각 구간에서 발생하는 핵심 이슈 10가지를 식별하고 있습니다.

이 글에서는 이 흐름을 기준으로 공급망의 문제점과 개선 방향을 짚어보겠습니다.

1. 공급망 전체 흐름 요약

공급망은 크게 다음과 같은 흐름으로 구성됩니다.

- 고객사 수요에 따른 생산/구매 계획 수립

- 영업팀을 통한 수요 접수 및 납기 관리

- 생산팀의 공정별 계획 수립 및 실행

- 자재팀의 자재 계획, 발주, 외주 조달

- 공급업체로부터의 자재 납품

- 생산, 출하, 고객 납품, 검수 완료

각 과정에는 계획 흐름과 실물 흐름이 동시에 존재하며, 이 둘이 어긋나면 재고 증가, 납기 지연, 비효율적 대응이 반복됩니다.

2. 공급망 내 핵심 이슈 10가지

각 지점에 빨간색 별표로 표시된 핵심 이슈는, 현재 공급망이 원활히 작동하지 못하는 주요 원인입니다.

| 번호 | 주요이슈 | 상세내용 |

| ① | 수요 정보가 수작업 관리 | 수요 예측이 엑셀 등 수동 관리로 이루어져 시간 소요가 크고 오류 발생 가능 |

| ② | 생산 계획 신뢰도 부족 | 공정별 계획이 있지만 정확도 낮아 실행력 떨어짐 |

| ③ | 자재 계획 미연동 | 생산 계획과 무관하게 자재를 따로 관리해 낭비 초래 |

| ④ | 외주 조달 계획 부실 | 외주 업체에 대한 계획·실적 관리가 미흡하여 납기 지연 발생 |

| ⑤ | 자재 재고 실물 불일치 | 자재 재고 수량과 시스템 기록이 달라 구매 및 생산 혼선 |

| ⑥ | 생산 실행력 저하 | 계획 대비 실제 생산량의 차이가 커 조업 스케줄 오류 |

| ⑦ | 공정 재고 및 사고 발생 | 재공품이 쌓이고 분실·불량·이동 중 손실 등 사고 발생 |

| ⑧ | 입고 지연 및 고객 납기 불이행 | 고객 납기 일정에 맞추지 못해 신뢰도 하락 |

| ⑨ | 공급망 회의 비효율 | 전체 흐름이 아닌 부분 이슈 위주로 논의돼 핵심 문제 해결 실패 |

| ⑩ | 창고 과잉과 물류 복잡성 | 완제품, 자재 창고에 재고가 과도하고 흐름 복잡 → 시스템화 어려움 |

3. 흐름도에서 드러난 핵심 문제점

- 단절된 계획 체계

부서 간 연계가 부족하여, 계획 수립은 개별적으로 이루어짐

→ 생산과 구매, 외주 간 일정 불일치 발생 - 수작업 중심 운영

수요 예측, 납기 일정, 출하 계획 등이 엑셀로 관리되어

→ 중복 입력, 누락, 실시간 공유 불가 - 현장 실행력 부족

계획은 있지만 생산 현장에서는 대응이 늦고, 자재 미비나 장비 이슈로 차질이 발생 - 재고 증가와 창고 부담

과잉 재고 발생 → 창고 공간 부족, 자산 회전율 저하, 보관비용 상승 - 공급망 회의의 한계

주간 점검회의는 있으나, 실질적인 공급망 문제 해결에는 미흡

→ 전체 흐름을 통합적으로 바라보는 관점 부족

4. 개선 방향 및 액션 플랜

✅ 단기 개선

- 수요 정보 및 납기 요청을 시스템에 통합 입력

- 생산/구매/외주 계획의 연동 구조 수립

- 자재 입출고 실사 주기 단축 및 WMS 도입 검토

✅ 중기 개선

- MES/ERP 연동을 통한 공정 실시간 정보 확보

- 주간 회의 시 공급망 KPI(납기율, 계획이행률, 재고 회전율 등) 기반 논의

- 외주 협력사와 납기 공유 시스템 구축

✅ 장기 개선

- AI 기반 수요 예측 체계 도입

- 자재-생산-출하 전체를 연결한 통합 SCM 플랫폼 구축

- 데이터 기반 시뮬레이션으로 사전 대응 체계 확보

5. 결론: 공급망 흐름을 ‘보는 것’에서 변화는 시작된다

공급망의 문제는 복잡해서가 아니라 ‘보이지 않기 때문에’ 발생합니다.

수요, 자재, 생산, 물류가 하나로 연결된 흐름을 시각화하고

그 안에서 병목을 발견하고, 연결을 개선하는 것이 디지털 전환의 출발점입니다.

이번 흐름도 분석은 단지 문제를 나열하는 데 그치지 않고,

어디를 바꾸어야 진짜 변화가 생기는지를 명확히 보여주는 지도입니다.

이제는 각 부서가 따로 움직이는 시대가 아니라, 공급망 전체를 연결하고 바라보는 시대입니다.

반응형