상세 컨텐츠

본문

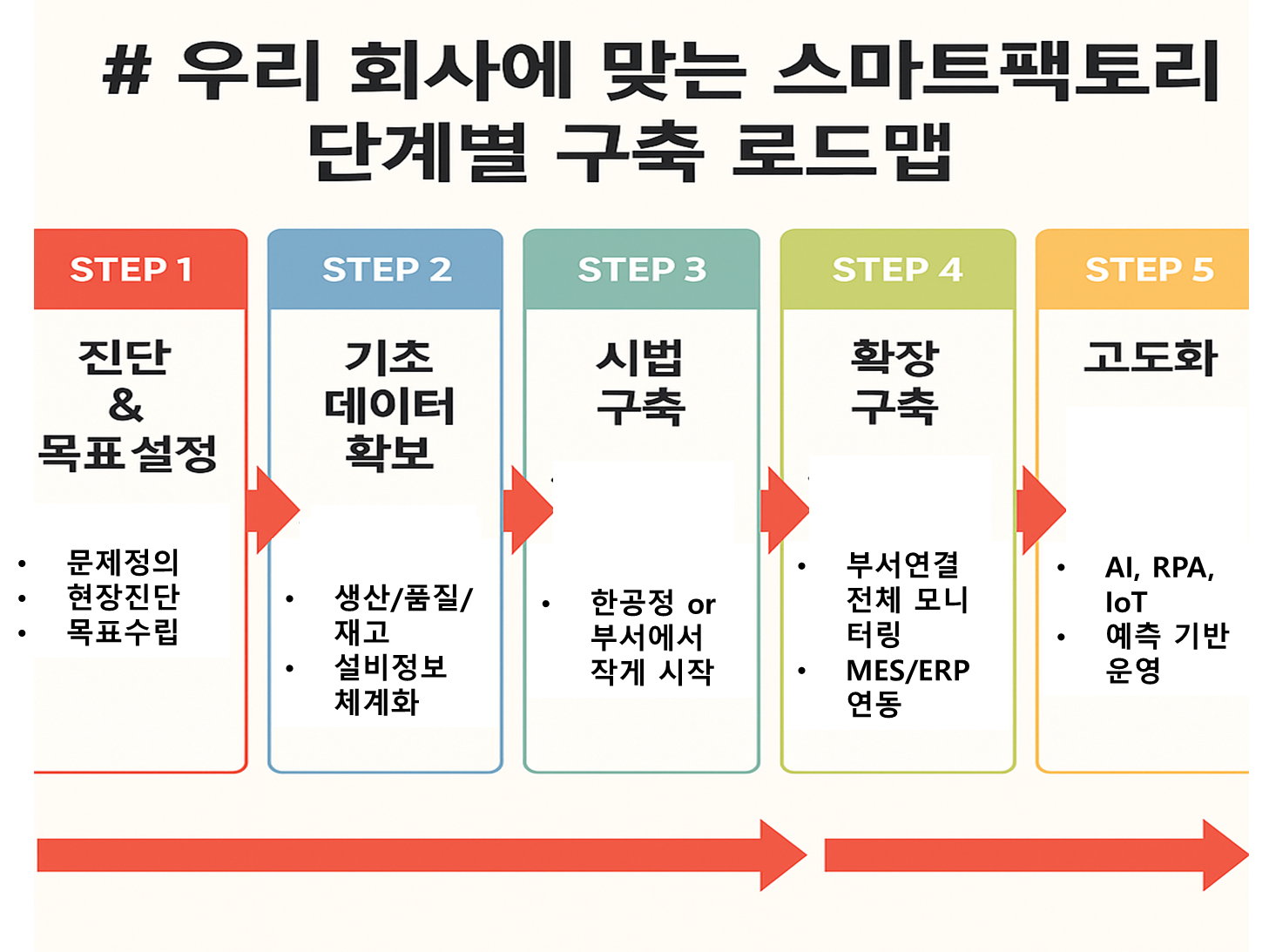

“하루아침에 똑똑한 공장은 없습니다. 단계별로 천천히, 정확하게”

스마트팩토리.

이제는 중소기업에서도 더 이상 먼 이야기가 아닙니다.

정부의 적극적인 지원, 대기업 협력사의 요구,

그리고 내부의 효율성 향상 필요성까지.

하지만 현실은 다릅니다.

막상 구축을 시작하면, 이런 고민이 쏟아집니다:

“어디서부터 시작해야 하죠?”

“MES 먼저 해야 하나요, ERP부터인가요?”

“지원금 신청은 언제 하고 뭘 준비하죠?”

“사람이 안 바뀌면 시스템도 못 돌아가요…”

그래서 오늘은,

우리 회사에 꼭 맞는 스마트팩토리 구축 로드맵을

단계별로 현실적으로 정리해보겠습니다.

목표는 단 하나.

실패하지 않는 도입, 그리고 내부 정착입니다.

STEP 1: 진단 & 목표 설정 ― “우리가 진짜 필요한 게 뭔지부터”

📌 먼저 물어야 할 질문:

- 지금 우리 공장의 가장 큰 문제는 무엇인가?

- 자동화보다 먼저 바꿔야 할 건 무엇인가?

- 가장 손쉽게 개선 가능한 공정은 어디인가?

✅ 진단 도구 활용:

- 스마트공장 수준확인표 (공식)

- 중소벤처기업부 스마트화 역량 자가진단

- 자체 내부 설문: 생산성/불량/재고/납기 등

- 컨설턴트 or TP 기관을 통한 현장진단 리포트

🎯 이 단계의 핵심은

→ 현실을 직시하고, 과욕을 버리고,

→ 가장 시급하고 실현 가능한 목표부터 정하는 것입니다.

STEP 2: 기초 데이터 확보 ― “입력 없는 시스템은 없다”

스마트팩토리의 모든 출발점은 데이터입니다.

하지만 많은 중소기업은 아직도 수기장부, 엑셀에 의존하고 있습니다.

✅ 기초 데이터 확보 항목:

| 생산 | 작업지시, 실적, 설비 가동, 불량 기록 |

| 품질 | 검사 결과, 불량 사유, 리워크 이력 |

| 재고 | 입출고 기록, 창고 위치, 회전율 |

| 설비 | 가동 시간, 점검 이력, 고장 코드 |

| 구매 | 발주, 입고일정, 단가 |

📌 데이터는 처음부터 100% 정교할 필요 없습니다.

→ **정리 가능한 형식(코드, 수량, 날짜 등)**으로

→ 작업자 누구나 쉽게 입력할 수 있어야 합니다.

STEP 3: 시범 구축(Pilot) ― “작게 시작해서 확실히 성공하라”

모든 걸 한꺼번에 바꾸려 하지 마세요.

스마트팩토리의 실패는 대부분 과도한 범위에서 시작됩니다.

✅ 시범 대상 선정 기준:

- 문제가 명확한 공정

- 담당자 협조 가능

- 효과 측정이 쉬운 영역

- 하루 단위, 주 단위로 반복되는 공정

예)

- 가공라인의 작업지시 자동화

- 조립 공정의 실적 입력 + 불량코드 선택

- 생산 종료 후 자동 리포트 생성

📌 1개 부서 또는 1개 공정만이라도

자동화 + 실시간 모니터링 + 시각화까지 경험하게 하세요.

→ “우리가 해냈다”는 작은 성공이 조직 전체를 바꿉니다.

STEP 4: 확장 구축 ― “성공 경험을 기반으로 전체로 확대”

시범 프로젝트가 안정화되었다면,

이제는 확장할 시기입니다.

✅ 확장 전략:

- 기초 → 실적 → 설비 → 품질 → 재고 → 납기 → ERP 순

- 공정 단위 확장 + 타 부서 연결

- 기존 시스템(MES, ERP)과 연동 설계

- 사용자 매뉴얼 제작 + 교육 강화

- 모니터링 화면 구성 (TV 대시보드 등)

📌 확장 시 주의점:

- 기술보다 현장 사용자의 피드백 반영 우선

- 단계별로 시간차를 두고 적용

- **‘전사적 운영팀(TFT)’**을 만들어 지속 점검 체계 마련

STEP 5: 고도화 ― “분석과 예측, 그리고 자동화로 나아가기”

이 단계부터는

단순 자동화 → 예측 기반 운영, 자율 운영으로 발전합니다.

✅ 고도화 기술 예시:

| AI 기반 수요/납기 예측 | 납기지연 패턴 분석 → 우선순위 자동 조정 |

| 설비 예지보전 | 센서 데이터 분석 → 고장 전 경고 알림 |

| 불량 이미지 분석 | 비전검사 + AI 학습 → 실시간 불량 감지 |

| RPA | 반복 문서/입력 업무 자동화 |

| IoT 센서 | 온도/습도/진동 등 실시간 설비 환경 감지 |

📌 고도화는 기술보다 내부 ‘데이터 조직화’ 수준이 핵심입니다.

데이터가 쌓이지 않으면, 아무 분석도 불가능합니다.

단계별 스마트팩토리 로드맵 요약

✍ 마무리하며: 단계별로, 우리답게 가자

스마트팩토리는 단순히 장비나 시스템을 들여오는 것이 아닙니다.

**‘일하는 방식을 바꾸는 혁신의 과정’**입니다.

한 번에 완성할 수 없습니다.

천천히, 하지만 확실히, 우리 회사에 맞게 설계하고 실행해야

비로소 현장에 뿌리내립니다.

“스마트한 시스템이 아니라, 스마트한 사람들이 있는 공장”

그게 진짜 스마트팩토리입니다.