상세 컨텐츠

본문

– ‘한 박스라도 더’ 실을 수 있다면, SCM의 승자는 당신이다

SCM(Supply Chain Management)에서 물류는 단순히 ‘제품을 옮기는 과정’이 아니라, 운영 효율성과 비용 절감, 고객 만족을 결정짓는 전략 포인트입니다.

그 중에서도 ‘장입율(Stuffing Rate)’은 자칫 간과되기 쉬우나, 물류비 절감과 재고 효율을 동시에 잡는 숨은 강자입니다.

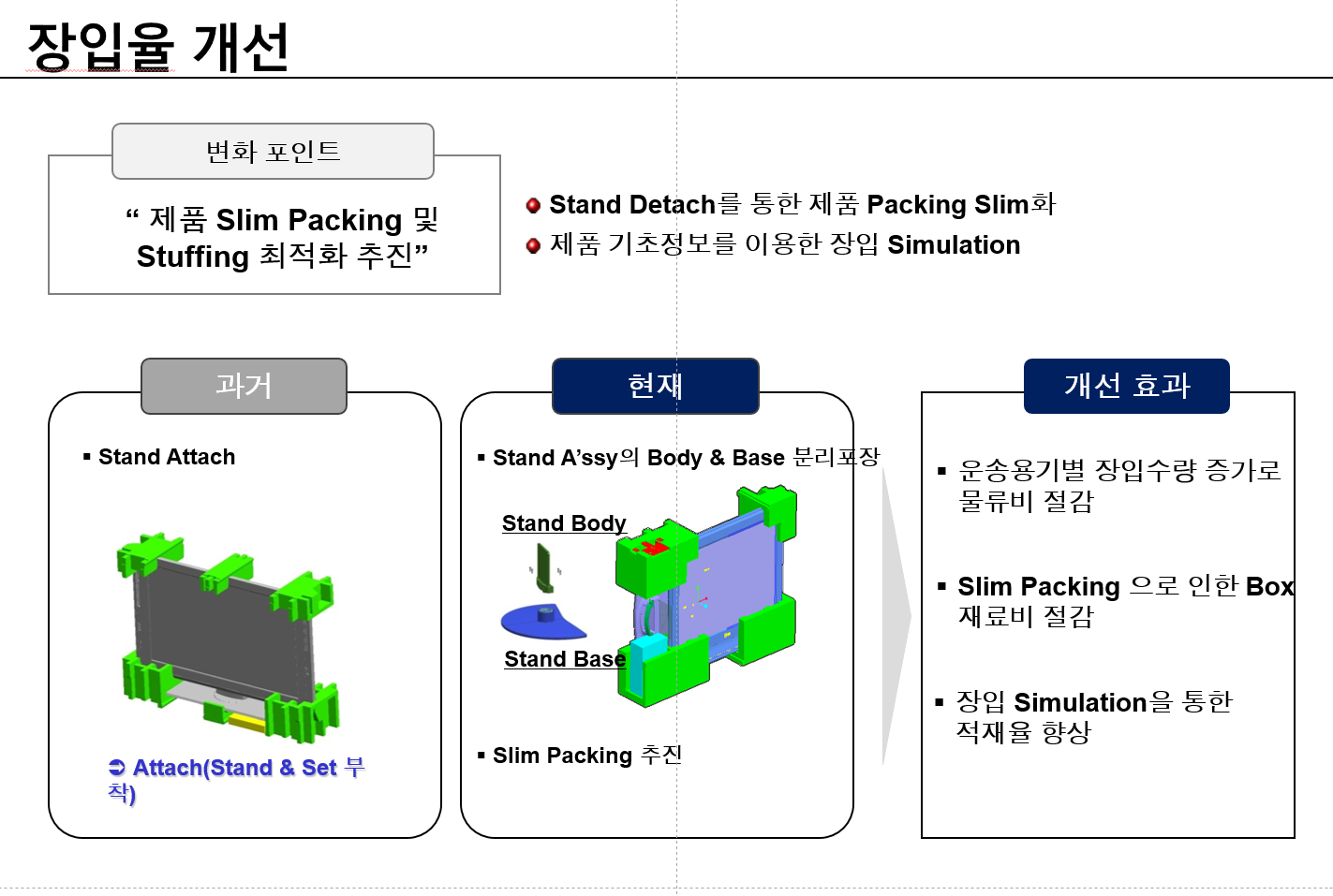

이번 글에서는 이미지로 제시된 장입율 개선 사례를 중심으로, Slim Packing과 장입 Simulation이 어떻게 물류비와 포장비를 동시에 줄이고, 공급망 전체를 혁신할 수 있는지 구체적으로 살펴보겠습니다.

1. 문제의 시작: 과거 방식의 ‘부착 포장’

기존에는 제품 출하 시, **제품 본체(Set)와 스탠드(Stand)**를 조립 상태(Attach)로 포장했습니다.

이 방식은 작업 효율은 좋았으나, 아래와 같은 한계가 있었습니다.

| 항목 | 기존 문제점 |

| 박스 크기 | Set + Stand 기준으로 박스 크기가 커짐 |

| 장입율 | 컨테이너 1대당 장입 가능 수량 ↓ |

| 공간 낭비 | 조립된 Stand로 인해 불필요한 여유 공간 발생 |

| 포장비용 | 박스당 재료비 증가 (부피 ↑ = 재료 사용 ↑) |

결과적으로, 운송비 증가 + 자재비 증가 + 창고 보관 효율 저하라는 삼중고를 겪게 되었습니다.

2. 개선 방향: 분리포장 및 Slim Packing

✅ 개선 핵심: Stand 분리포장 (Detach)

현재는 Stand를 Body와 Base로 분리하여 포장합니다.

- Stand Body: 스탠드 기둥

- Stand Base: 받침대 부분

이들을 제품 본체와 별도로 포장함으로써, 전체 박스 크기를 줄이고 Slim Packing을 실현했습니다.

✅ Slim Packing 구조 특징

| 항목 | 설명 |

| 포장 크기 | 기존 대비 약 20~30% 슬림화 |

| 적재 구조 | 각진 박스 구조로 장입 적합 |

| 보관 효율 | 창고 적치 가능 높이 증가, 공간 활용도 상승 |

💡 Slim Packing은 단순한 박스 축소가 아니라, 운송/보관 최적화를 위한 구조 설계입니다.

3. Simulation 기반 장입 최적화

제품 치수, 박스 크기, 팔레트 규격, 컨테이너 내 치수 등을 데이터화하여

Simulation 기반의 장입률 최적 설계를 구현하였습니다.

✅ Simulation 구현 항목

- 제품별 장입 가능 수량 예측

- 최적 회전 각도 자동 연산

- Layer별 적재 안정성 분석

- 박스당 적정 높이/무게 기준 설정

📌 Simulation을 통해 개별 제품이 아닌 전체 물류흐름을 최적화할 수 있게 되었습니다.

4. 개선 효과 분석

| 개선 항목 | 전 | 후 | 개선폭 |

| 컨테이너 장입 수량 | 80개 | 104개 | 약 30% 증가 |

| 박스크기 | 1,000×600×300mm | 850×500×280mm | -25% |

| 단위운송비 | 1개당 5,000원 | 1개당 3,800원 | -24% |

| 포장재 단가 | 개당 2,000원 | 1,400원 | -30% |

| 창고 보관 가능 수량 | 1층당 10개 | 1층당 13개 | +30% |

5. SCM 관점에서의 전략적 의미

Slim Packing 및 장입율 개선은 단순한 물류 효율화가 아니라, SCM 전체의 퍼포먼스를 향상시키는 전략적 혁신입니다.

| SCM 구성 요소 | 영향도 |

| 물류비 절감 | 단위당 운송비, 포장비 감소 |

| 재고 효율 | 창고 공간 절감, 보관 효율 증대 |

| 운영 탄력성 | 생산-포장-출하의 린 프로세스 구축 |

| 지속 가능성 | 포장재 사용 감소 → 탄소 배출 절감 |

6. 실행을 위한 3가지 핵심 조건

① 제품 설계단계에서 분리 가능 구조 반영

→ 초기부터 포장 최적화 고려한 디자인 필요

② Packing 기준의 표준화 및 품질검증 체계 구축

→ Slim화하면서도 제품 보호는 필수

③ 시뮬레이션 기반 운영 시스템 도입

→ 감에 의존한 포장 대신, 데이터 기반 장입계획 수립

7. 결론: Slim Packing은 비용 절감이 아닌 SCM 전략이다

“한 컨테이너에 몇 개를 더 실을 수 있는가”는 단순히 물류의 문제가 아니다.

그것은 생산, 영업, 고객, 환경에까지 영향을 미치는 SCM 전략 그 자체이다.

- Slim Packing은 포장 기술이 아니라 경영 전략이다.

- 장입 Simulation은 현장 작업이 아니라 SCM 의사결정의 도구이다.

- 물류는 더 이상 뒤에서 받쳐주는 보조 부서가 아니다. 앞에서 전략을 제시하는 파트너여야 한다.